- Nederlands, Belgique / België

- Česky, Česká republika

- Deutsch, Deutschland

- Español, España

- Português, Portugal

- English, Europe

- Français, France

- Italiano, Italia

- Magyar, Magyarország

- Nederlands, Nederland

- Deutsch, Österreich

- Polski, Polska

- Română, România

- Suisse / Schweiz / Svizzera

- Svenska, Sverige

- Suomeksi, Suomi

- Türkçe, Türkiye

- English, United Kingdom

- Slovenská, Slovak

-

Worldwide

- Produits phares

- Produits par industrie

- Instruments de mesure à main et gestion de données

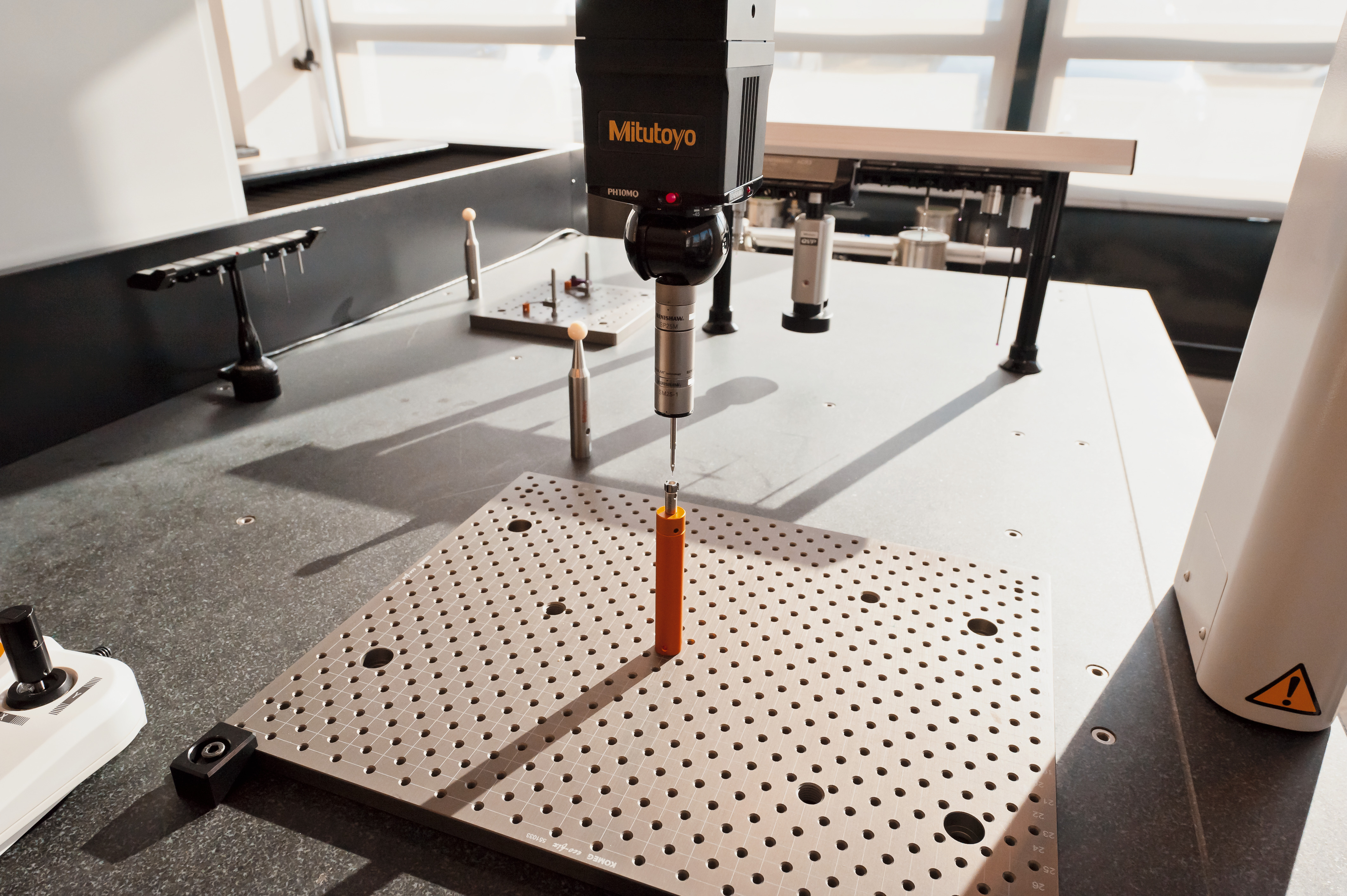

- Machine de mesure tridimensionnelle

- Machines de vision

- Mesure optique

- Mesure de forme

- Testeurs de dureté

- Linear Gage, afficheur de LG et Litematic

- Systèmes de mesure linéaire et compteurs

- Gestion de données

- Logiciel

- Tomographie

- Produits phares

- QM-Fit

- SmartMeasure-AL

- SJ-220

- Measurlink 10

- Série HR-600

- QuantuMike

- LEGEX Takumi

- STRATO-Active

- TAGLENS

- MCOSMOS 5

- Crysta Apex V

- Formtracer Avant

- MiSTAR 555

- Pied à coulisse

- Transmission de données Bluetooth

- QuickVision Pro

- Produits par industrie

- Aérospatiale

- Medical

- Automobile

- Energie

- Fabrication générale

- Electronique

- Fabricants d'équipements d'origine (OEM)

- Etude de cas

- Instruments de mesure à main et gestion de données

- Pied à coulisse

- Micromètre et butée micrométrique

- Instrument de mesure d'intérieur

- Instrument de mesure de profondeur

- Colonne de mesure & trusquin

- Comparateur & comparateur à bras de palpage

- Equipements auxiliaires

- Etalonnage

- Cales

- Machine de mesure tridimensionnelle

- MMT de petites et moyennes dimensions

- MMT en ligne et d'atelier

- MMT de grandes dimensions

- Plateau rotatif MRT pour MMT

- Systèmes de palpage (MMT)

- Stylets et accessoires

- Bridages pour mesures sur MMT

- Cabine de protection

- Logiciels MMT

- Machines de vision

- Quick Image Machine de vision 2D

- Quick scope Machine de vision automatisée

- Machines de mesure par analyse d'image 3D CNC Quick vision

- Quick vision Hybrid - Multi-capteurs 3D à balayage CNC

- MiSCAN Vision - Multi-capteurs tactile scanning continu

- QV UMAP - Multi-capteurs tactiles pour micro-géométrie

- Logiciels Vision

- Accessoires pour machines de vision

- Bridage de mesures sur appareil optique

- Stylets et accessoires

- Mesure optique

- Loupes

- Projecteurs de profil

- Microscopes de mesure

- Unités de microscopes

- Interferometer Units

- Oculaires et objectifs

- Accessoires pour microscopes et projecteurs

- TAGLENS

- Bridages appareils optiques

- Mesure de forme

- Rugosimètre

- Appareils de mesure de profils Contracer

- Appareils de mesure d'état de surface et de contour Formtracer

- Contrôle de cylindricité Roundtest

- Logiciels pour produits de forme

- Bridage

- Testeurs de dureté

- Testeur de dureté portable (HH-300/HH-411)

- Rockwell, Rockwell Superficiel, Brinell

- Testeur de dureté Vickers série HV

- Testeur de dureté automatisé Vickers/Micro-Vickers

- Testeur de dureté Micro-Vickers Série HM

- Logiciel pour testeur de dureté

- Accessoires de dureté et pénétrateurs

- Linear Gage, afficheur de LG et Litematic

- Linear Gage Digimatic et incrémental

- Mesureur vertical à faible pression de mesure LITEMATIC

- Compteurs et afficheurs pour Linear Gage

- Micromètres à balayage laser

- Surface Measure 1008S

- Logiciel pour Linear Gage

- Systèmes de mesure linéaire et compteurs

- Règles de visualisation et Compteurs KA

- Règles de visualisation

- Règles horizontales et verticales

- Pied à coulisse

- Pied à coulisse

- Pied à coulisse Absolute Digimatic

- Pied à coulisse spécial

- Pied à coulisse mécanique

- Accessoires pour pieds à coulisse

- Micromètre et butée micrométrique

- Micromètre Digimatic et mécanique

- Accessoires pour micromètres

- Butée micrométrique

- Support pour butées

- Instrument de mesure d'intérieur

- Micromètre d'intérieur

- Vérificateurs d'alésage

- Accessoires pour instruments de mesure d'intérieur

- Instrument de mesure de profondeur

- Jauge de profondeur micrométrique

- Jauge de profondeur

- Accessoires jauges de profondeur

- Comparateur & comparateur à bras de palpage

- Comparateur Digimatic ABSOLUTE

- Accessoires pour comparateurs : touches, embases, rallonges, dos...

- Comparateur à palpeur orientable

- Comparateur mécanique

- Accessoires pour comparateurs orientables

- Jauge d'épaisseur

- Equipements auxiliaires

- Bases

- Etaux

- Plaques sinus marbres

- Rapporteurs d'angles

- Jauges d'épaisseur, réglets

- Etalonnage

- Micromètre Height Masters Universel

- Calibre de réglage/ contrôle & Check Masters

- Instruments d'étalonnage (Etalon, équerre, pige, règle en verre...)

- Cales

- Jeu de cales acier

- Cale individuelle acier

- Jeu de cales céramiques

- Cale individuelle céramique

- Cales spéciales (CDT étalonné, zéro Cera)

- Accessoires pour cales de jauge

- Accessoires pour cales (support, entretien, Ceraston)

- MMT de petites et moyennes dimensions

- CRYSTA-Apex V - 500/700/900

- CRYSTA-Apex V - 1200/1600/2000

- CRYSTA-Apex EX 1200R

- STRATO-Active

- STRATO-Apex - 500/700/900

- STRATO-Apex - 1600

- LEGEX

- MMT de grandes dimensions

- STRATO Apex G

- Machine de mesure tridimensionnelle CARB pour la mesure de pièces très volumineuses

- Stylets et accessoires

- Stylets

- Stylets droits

- Stylets revêtus de diamant

- Stylets en diamant très résistant

- Stylets étalon

- Stylets pour machine outil

- Stylets étoile

- Stylets 5 directions

- Stylets sans filetage

- Stylets cylindriques

- Stylets à disque

- Stylets en pointe

- Rallonges

- Supports

- Adaptateurs

- Genouillères

- Vis pour cube

- Outils

- StyliCleaner pour le nettoyage des stylets

- Bridages pour mesures sur MMT

- Kit de bridage pour MMT

- Kit de palettisation eco-fix PRS

- Logiciel FixtureBuilder pour eco-fix

- Extension de jeu eco-fix/eco-fix plus

- Eléments eco-fix et eco-fix plus

- Vis et outils

- Machines de mesure par analyse d'image 3D CNC Quick vision

- Quick Vision ACTIVE

- Quick Vision APEX / HYPER

- Quick Vision ACCEL

- Quick Vision ULTRA

- MiSCAN Vision - Multi-capteurs tactile scanning continu

- MiSCAN APEX 404

- MiSCAN HYPER 302

- MiSCAN HYPER 404

- Bridage de mesures sur appareil optique

- Kit de bridage opti-fix pour mesure optique

- Composants opti-fix

- Vis et outils

- Stylets et accessoires

- Stylets droits

- Rallonges

- Stylets étoile

- Supports

- Stylets 5 directions

- Stylets sans filetage

- Adaptateurs

- Genouillères

- Stylets cylindriques

- Stylets à disque

- Stylets en pointe

- Vis pour cube

- Outils

- Jeux de stylets

- Projecteurs de profil

- Projecteur de profil PJ

- Projecteur de profil PV

- Projecteur de profil PH

- Calculateur QM-Data 200

- Accessoires pour projecteurs de profil

- Règles graduées en verre

- Microscopes de mesure

- Microscope de mesure TM génération B

- Microscope de mesure standard série MF

- Microscopes de mesure universels série MF-U

- Sources d'éclairage en option pour microscopes de mesure MF-D/MF-UD

- Vision Unit

- Logiciel QSPAK-VUE

- Caméras pour microscopes

- Oculaires et objectifs

- Objectif de correction fini série ML

- Observation champ clair

- Objectif pour observation champ clair / sombre

- Objectifs NIR

- Objectifs NIR LCD

- Objectifs NUV

- Objectifs NUV LCD

- Objectifs UV

- Objectifs UV LCD

- Interférométre

- Bridages appareils optiques

- Kit de bridage opti-fix pour mesure optique

- Composants Opti-fix

- Vis et outils pour opti-fix

- Rugosimètre

- Surftest SJ-210

- Surftest SJ-220

- Surftest SJ-310

- Surftest SJ-410

- Surftest SJ-500

- Surftest SV-2100

- Surftest SJ-500P

- Surftest SV-2100P

- Formtracer Avant FTA-S3000

- Surftest Extreme SV-3000CNC

- Surftest Extreme SV-M3000CNC

- Appareils de mesure d'état de surface et de contour Formtracer

- Formtracer Avant FTA-D3000 / FTA-D4000

- Formtracer CS-3300

- Formtracer Extreme SV-C4500CNC

- Formtracer Extreme SV-C4500CNC HYBRID Type 1

- Formtracer Extreme CS-5000CNC et CS-H5000CNC

- Testeur de dureté portable (HH-300/HH-411)

- Testeur de dureté portatif HARDMATIC HH-411

- Duromètres numériques et analogiques HARDMATIC HH-300

- Rockwell, Rockwell Superficiel, Brinell

- Testeur de dureté Rockwell HR-100/200/300/400

- Testeurs de dureté Wizhard pour Rockwell, Rockwell Superficiel, Brinell Série HR-530

- Testeur de dureté Rockwell automatique HR-600

- Testeur de dureté automatisé Vickers/Micro-Vickers

- Testeurs de dureté automatique Micro-Vickers

- Testeurs de dureté automatique Vickers

- Linear Gage Digimatic et incrémental

- Linear Gage ABSOLUTE Digimatic LGS

- Entraînement pneumatique

- Linear Gage LG100

- Linear Gage LG200 Series

- Laser Hologage

- Mesureur vertical à faible pression de mesure LITEMATIC

- LITEMATIC VL-50 Mesureur vertical à faible pression de mesure

- Compteurs et afficheurs pour Linear Gage

- Compteur EJ pour Linear Gage

- Compteur EC pour Linear Gage LGD et LGS

- Compteur EG pour Linear Gage

- Compteur EH pour Linear Gage

- Compteur EV pour Linear Gages

- Unité d'affichage pour compteur EV

- Micromètres à balayage laser

- Micromètre à balayage laser sans afficheur LSM 02-A/30

- Contrôleur pour LSM-02-A (544-123) et LSM-30-A (544-124)

- Interface pour LSM-02-A / LSM-30-A

- Micromètre à balayage laser - Accessoires en option

- Règles de visualisation et Compteurs KA

- Règle de visualisation AT103

- Règle de visualisation AT103 - Haute précision

- Règle de visualisation Linear Scale AT113

- Règle de visualisation Linear Scale AT113 - Haute précision

- Règle de visualisation ABS. Linear Scale AT715

- Compteur KA

- Règles de visualisation

- Règle de visualisation ST36

- Règle de visualisation Linear Scales ST46-EZA

- NC Linear Scales ABS ST700

- NC Linear Scales ABS ST1300

- NC Linear Scales AT211

- NC Linear Scales ABS AT1100

- NC Linear Scales ABS AT1300

- Règles horizontales et verticales

- Système de mesure Absolute étanche modèle horizontal

- Système de mesure Absolute Digimatic Modèle standard horizontal

- Système de mesure Absolute Digimatic modèle horizontal multifonctions avec inversion du sens du comptage

- Système de mesure Absolute Digimatic modèle horizontal multifonctions fonction diamètre

- Système de mesure Absolute Digimatic modèle vertical standard

- Système de mesure Absolute Digimatic modèle vertical multifonctions inversion du sens de comptage

- Système de mesure Absolute Digimatic modèle vertical multifonctions fonction diamètre

- Multiplexeurs & Interfaces

- Interface Digimatic-USB / Interface clavier

- Multiplexeur DMT-3T / FS2 USB

- Multiplexeur DMX-1 USB

- Multiplexeur DMX-2 S

- Multiplexeur DMX-2 USB

- Multiplexeur DMX-3 USB

- Multiplexeur MUX-10F

- Multiplexeur DMX-8/2

- Multiplexeur DMX-16 / DMX-16C

- Multiplexeur DMX-0-1 USB / DMX-3-2 USB

Aérospatiale

Aérospatiale

Les applications aérospatiales complexes nécessitent un contrôle qualité rapide et extrêmement précis pour garantir des assemblages exacts. Découvrez comment Mitutoyo y parvient.

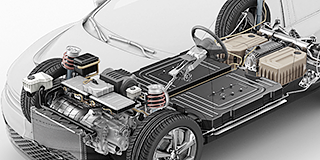

Automobile

Automobile

L'industrie automobile continue d'innover, et Mitutoyo offre des capacités d'inspection et de numérisation avancées pour aider les fabricants à atteindre une production continue.

Énergie

Énergie

Les solutions de mesure et d'analyse de Mitutoyo sont conçues pour aider les fournisseurs d'énergie à améliorer la fiabilité et à augmenter le temps de fonctionnement des équipements.

Médical

Médical

Pour protéger le bien-être des patients, les applications médicales nécessitent une précision exceptionnelle. Découvrez comment les solutions Mitutoyo largement testées peuvent vous aider à y parvenir.

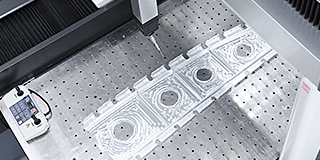

Fabrication générale

Fabrication générale

Garantissez une répétabilité élevée et un contrôle qualité rigoureux avec les solutions de mesure de forme, les machines de mesure tridimensionnelles et les outils de mesure de précision de Mitutoyo.

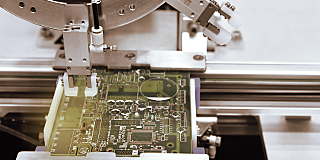

Électronique

Électronique

Les solutions de mesure sans contact et par vision de Mitutoyo apportent une précision microscopique aux composants électroniques plus petits et plus denses.

Fabricants d'équipements d'origine (OEM)

Fabricants d'équipements d'origine (OEM)

Mitutoyo OEM peut pallier le manque d'expertise ou de ressources en vous fournissant notre équipement de métrologie renommé qui s'intègre parfaitement à vos produits.

Études de cas

Études de cas

Pour un aperçu des capacités de Mitutoyo, il n'y a rien de mieux que notre merveilleuse collection d'études de cas.

Formation métrologie

Formation métrologie

Formations par des spécialistes dans nos locaux ou sur site couvrant tous les aspects de la métrologie. Référencé sur Datadock

Service après-vente

Service après-vente

Mitutoyo France dispose de deux services après-vente dédiés aux biens d'équipements et aux instruments à main.

Étalonnage

Étalonnage

Faites étalonner vos appareils de mesure par un laboratoire de confiance

Services sur site

Services sur site

Service sur site de vos machines de mesure et d'essai préférées.

Application et programmation

Application et programmation

Mitutoyo vous propose son son expertise pour la réalisation de vos programmes de mesure ou la délégation éventuelle d'un spécialiste sur votre site pour vous assister en cas de besoin.

Démonstrations de produits

Démonstrations de produits

En ligne ou hors ligne, obtenez une démonstration de produit dès aujourd'hui.

Assistance informatique

Assistance informatique

Installation et intégration parfaites et sans problème dans votre infrastructure informatique.

Siège Mitutoyo Japon

Siège Mitutoyo Japon

La première étape pour les entreprises japonaises opérant en Europe

Qualité

Qualité

Un service de qualité, reconnu et certifié.

Packs éducatifs

Packs éducatifs

Idéal pour les ateliers ou en salle de classe, il n'y a pas mieux que les affiches ou le matériel d'apprentissage Mitutoyo.

E-Learning

E-Learning

Pour ceux qui s'intéressent à la métrologie, Mitutoyo propose des cours d'apprentissage en ligne pour aider à former les étudiants, le personnel ou même les amateurs.

Découvrez Mitutoyo

Découvrez Mitutoyo

La plus grande entreprise de métrologie au monde.

Recrutement

Recrutement

Mitutoyo recherche constamment à recruter les meilleurs collaborateurs. Découvrez nos offres d'emplois.

Développement Durable

Développement Durable

Découvrez la contribution de Mitutoyo en matière de développement durable.

Événements

Événements

Restez informé des événements organisés dans toute l'Europe et venez découvrir les nouveautés Mitutoyo.

Articles de presse

Articles de presse

Consultez nos dernières nouvelles, mises à jour et ressources.

Logiciels

Logiciels

Téléchargez nos logiciels et nos mises à jour facilement et commodément.

Assistance

Assistance

Retrouvez une assistance à distance avec nos techniciens et formateurs.

Documentation

Documentation

Consultez et téléchargez notre catalogue, nos brochures de produits, etc.

Catalogue en ligne

Catalogue en ligne

Consultez notre gamme de produits dans notre catalogue en ligne !

Déclarations de conformité

Déclarations de conformité

Vous pouvez télécharger les versions complètes pour l'UE et le Royaume-Uni.

Fonds d'écran gratuits

Fonds d'écran gratuits

Téléchargez ici gratuitement les fonds d'écran officiels de Mitutoyo.

Matériel de communication sur la marque Mitutoyo

Matériel de communication sur la marque Mitutoyo

Ressources pour le personnel Mitutoyo et les fournisseurs externes.

-

Produits

- Retour Produits

- Produits

- Produits phares

- Produits par industrie

-

Instruments de mesure à main et gestion de données

- Retour Instruments de mesure à main et gestion de données Instruments de mesure à main et gestion de données

- Pied à coulisse

-

Micromètre et butée micrométrique

- Retour Micromètre et butée micrométrique Micromètre et butée micrométrique

- Micromètre Digimatic et mécanique

- Accessoires pour micromètres

- Butée micrométrique

- Support pour butées

-

Instrument de mesure d'intérieur

- Retour Instrument de mesure d'intérieur Instrument de mesure d'intérieur

- Micromètre d'intérieur

- Vérificateurs d'alésage

- Accessoires pour instruments de mesure d'intérieur

-

Instrument de mesure de profondeur

- Retour Instrument de mesure de profondeur Instrument de mesure de profondeur

- Jauge de profondeur micrométrique

- Jauge de profondeur

- Accessoires jauges de profondeur

-

Colonne de mesure & trusquin

- Retour Colonne de mesure & trusquin Colonne de mesure & trusquin

- Colonne de mesure

- Trusquin

- Accessoires pour trusquin

-

Comparateur & comparateur à bras de palpage

- Retour Comparateur & comparateur à bras de palpage Comparateur & comparateur à bras de palpage

- Comparateur Digimatic ABSOLUTE

- Accessoires pour comparateurs : touches, embases, rallonges, dos...

- Comparateur à palpeur orientable

- Comparateur mécanique

- Accessoires pour comparateurs orientables

- Jauge d'épaisseur

-

Equipements auxiliaires

- Retour Equipements auxiliaires Equipements auxiliaires

- Bases

- Etaux

- Plaques sinus marbres

- Rapporteurs d'angles

- Jauges d'épaisseur, réglets

- Etalonnage

- Cales

-

Machine de mesure tridimensionnelle

- Retour Machine de mesure tridimensionnelle Machine de mesure tridimensionnelle

-

MMT de petites et moyennes dimensions

- Retour MMT de petites et moyennes dimensions MMT de petites et moyennes dimensions

- CRYSTA-Apex V - 500/700/900

- CRYSTA-Apex V - 1200/1600/2000

- CRYSTA-Apex EX 1200R

- STRATO-Active

- STRATO-Apex - 500/700/900

- STRATO-Apex - 1600

- LEGEX

-

MMT en ligne et d'atelier

- Retour MMT en ligne et d'atelier MMT en ligne et d'atelier

- MACH Ko-ga-me

- MACH-3A 653

- MACH-V9106

- MiSTAR 555

- MMT de grandes dimensions

-

Plateau rotatif MRT pour MMT

- Retour Plateau rotatif MRT pour MMT Plateau rotatif MRT pour MMT

- Plateau rotatif MRT240

- Plateau rotatif MRT320

-

Systèmes de palpage (MMT)

- Retour Systèmes de palpage (MMT) Systèmes de palpage (MMT)

- SurfaceMeasure

- REVO

- SP80

- TP7M

-

Stylets et accessoires

- Retour Stylets et accessoires Stylets et accessoires

- Stylets

- Stylets droits

- Stylets revêtus de diamant

- Stylets en diamant très résistant

- Stylets étalon

- Stylets pour machine outil

- Stylets étoile

- Stylets 5 directions

- Stylets sans filetage

- Stylets cylindriques

- Stylets à disque

- Stylets en pointe

- Rallonges

- Supports

- Adaptateurs

- Genouillères

- Vis pour cube

- Outils

- StyliCleaner pour le nettoyage des stylets

- Bridages pour mesures sur MMT

-

Cabine de protection

- Retour Cabine de protection Cabine de protection

- Cabine de protection pour MMT

-

Logiciels MMT

- Retour Logiciels MMT Logiciels MMT

- MiCAT Planner

- MCOSMOS

- MAFIS Express

- MSURF

-

Machines de vision

- Retour Machines de vision Machines de vision

-

Quick Image Machine de vision 2D

- Retour Quick Image Machine de vision 2D Quick Image Machine de vision 2D

- Quick Image

- Logiciel Quick Image

-

Quick scope Machine de vision automatisée

- Retour Quick scope Machine de vision automatisée Quick scope Machine de vision automatisée

- Quick Scope QS-L automatisée

- Logiciel Quick Scope

-

Machines de mesure par analyse d'image 3D CNC Quick vision

- Retour Machines de mesure par analyse d'image 3D CNC Quick vision Machines de mesure par analyse d'image 3D CNC Quick vision

- Quick Vision ACTIVE

- Quick Vision APEX / HYPER

- Quick Vision ACCEL

- Quick Vision ULTRA

-

Quick vision Hybrid - Multi-capteurs 3D à balayage CNC

- Retour Quick vision Hybrid - Multi-capteurs 3D à balayage CNC Quick vision Hybrid - Multi-capteurs 3D à balayage CNC

- Quick Vision Hybrid

- Quick Vision WLI

-

MiSCAN Vision - Multi-capteurs tactile scanning continu

- Retour MiSCAN Vision - Multi-capteurs tactile scanning continu MiSCAN Vision - Multi-capteurs tactile scanning continu

- MiSCAN APEX 404

- MiSCAN HYPER 302

- MiSCAN HYPER 404

-

QV UMAP - Multi-capteurs tactiles pour micro-géométrie

- Retour QV UMAP - Multi-capteurs tactiles pour micro-géométrie QV UMAP - Multi-capteurs tactiles pour micro-géométrie

- UMAP Vision Systems

- Logiciel UMAP

-

Logiciels Vision

- Retour Logiciels Vision Logiciels Vision

- QVPAK

- QSPAK

- QIPAK

- Accessoires pour machines de vision

-

Bridage de mesures sur appareil optique

- Retour Bridage de mesures sur appareil optique Bridage de mesures sur appareil optique

- Kit de bridage opti-fix pour mesure optique

- Composants opti-fix

- Vis et outils

- Stylets et accessoires

-

Mesure optique

- Retour Mesure optique Mesure optique

- Loupes

- Projecteurs de profil

- Microscopes de mesure

-

Unités de microscopes

- Retour Unités de microscopes Unités de microscopes

- Unité de microscope FS-70

- Unité de microscope vidéo VMU

- Interferometer Units

- Oculaires et objectifs

- Accessoires pour microscopes et projecteurs

- TAGLENS

-

Bridages appareils optiques

- Retour Bridages appareils optiques Bridages appareils optiques

- Kit de bridage opti-fix pour mesure optique

- Composants Opti-fix

- Vis et outils pour opti-fix

-

Mesure de forme

- Retour Mesure de forme Mesure de forme

- Rugosimètre

-

Appareils de mesure de profils Contracer

- Retour Appareils de mesure de profils Contracer Appareils de mesure de profils Contracer

- Contracer CV-2100

- Formtracer Avant FTA-C3000 et FTA-C4000

-

Appareils de mesure d'état de surface et de contour Formtracer

- Retour Appareils de mesure d'état de surface et de contour Formtracer Appareils de mesure d'état de surface et de contour Formtracer

- Formtracer Avant FTA-D3000 / FTA-D4000

- Formtracer CS-3300

- Formtracer Extreme SV-C4500CNC

- Formtracer Extreme SV-C4500CNC HYBRID Type 1

- Formtracer Extreme CS-5000CNC et CS-H5000CNC

-

Contrôle de cylindricité Roundtest

- Retour Contrôle de cylindricité Roundtest Contrôle de cylindricité Roundtest

- Roundtest

- Roundtracer

-

Logiciels pour produits de forme

- Retour Logiciels pour produits de forme Logiciels pour produits de forme

- Formtracepak

- Roundpak

-

Bridage

- Retour Bridage Bridage

- Kits Eco-fix FMI

-

Testeurs de dureté

- Retour Testeurs de dureté Testeurs de dureté

-

Testeur de dureté portable (HH-300/HH-411)

- Retour Testeur de dureté portable (HH-300/HH-411) Testeur de dureté portable (HH-300/HH-411)

- Testeur de dureté portatif HARDMATIC HH-411

- Duromètres numériques et analogiques HARDMATIC HH-300

- Rockwell, Rockwell Superficiel, Brinell

-

Testeur de dureté Vickers série HV

- Retour Testeur de dureté Vickers série HV Testeur de dureté Vickers série HV

- HV-110/120 Vickers

-

Testeur de dureté automatisé Vickers/Micro-Vickers

- Retour Testeur de dureté automatisé Vickers/Micro-Vickers Testeur de dureté automatisé Vickers/Micro-Vickers

- Testeurs de dureté automatique Micro-Vickers

- Testeurs de dureté automatique Vickers

-

Testeur de dureté Micro-Vickers Série HM

- Retour Testeur de dureté Micro-Vickers Série HM Testeur de dureté Micro-Vickers Série HM

- Testeur de dureté Micro-Vickers HM-210/220

-

Logiciel pour testeur de dureté

- Retour Logiciel pour testeur de dureté Logiciel pour testeur de dureté

- AVPAK

-

Accessoires de dureté et pénétrateurs

- Retour Accessoires de dureté et pénétrateurs Accessoires de dureté et pénétrateurs

- Equipements de dureté

- Pénétrateurs et billes de remplacement

-

Linear Gage, afficheur de LG et Litematic

- Retour Linear Gage, afficheur de LG et Litematic Linear Gage, afficheur de LG et Litematic

-

Linear Gage Digimatic et incrémental

- Retour Linear Gage Digimatic et incrémental Linear Gage Digimatic et incrémental

- Linear Gage ABSOLUTE Digimatic LGS

- Entraînement pneumatique

- Linear Gage LG100

- Linear Gage LG200 Series

- Laser Hologage

-

Mesureur vertical à faible pression de mesure LITEMATIC

- Retour Mesureur vertical à faible pression de mesure LITEMATIC Mesureur vertical à faible pression de mesure LITEMATIC

- LITEMATIC VL-50 Mesureur vertical à faible pression de mesure

- Compteurs et afficheurs pour Linear Gage

- Micromètres à balayage laser

-

Surface Measure 1008S

- Retour Surface Measure 1008S Surface Measure 1008S

- Surface Measure 1008S

- Surface Measure 0303S

- Accessoires

- Logiciel pour Linear Gage

-

Systèmes de mesure linéaire et compteurs

- Retour Systèmes de mesure linéaire et compteurs Systèmes de mesure linéaire et compteurs

-

Règles de visualisation et Compteurs KA

- Retour Règles de visualisation et Compteurs KA Règles de visualisation et Compteurs KA

- Règle de visualisation AT103

- Règle de visualisation AT103 - Haute précision

- Règle de visualisation Linear Scale AT113

- Règle de visualisation Linear Scale AT113 - Haute précision

- Règle de visualisation ABS. Linear Scale AT715

- Compteur KA

- Règles de visualisation

-

Règles horizontales et verticales

- Retour Règles horizontales et verticales Règles horizontales et verticales

- Système de mesure Absolute étanche modèle horizontal

- Système de mesure Absolute Digimatic Modèle standard horizontal

- Système de mesure Absolute Digimatic modèle horizontal multifonctions avec inversion du sens du comptage

- Système de mesure Absolute Digimatic modèle horizontal multifonctions fonction diamètre

- Système de mesure Absolute Digimatic modèle vertical standard

- Système de mesure Absolute Digimatic modèle vertical multifonctions inversion du sens de comptage

- Système de mesure Absolute Digimatic modèle vertical multifonctions fonction diamètre

-

Gestion de données

- Retour Gestion de données Gestion de données

-

Logiciel d'analyses statistiques SPC

- Retour Logiciel d'analyses statistiques SPC Logiciel d'analyses statistiques SPC

- MeasurLink 10

- USB-ITPAK

-

Mini Processeur Digimatic

- Retour Mini Processeur Digimatic Mini Processeur Digimatic

- Imprimante Digimatic DP-1VA

- Câbles

-

Transmission de données sans fil U-Wave

- Retour Transmission de données sans fil U-Wave Transmission de données sans fil U-Wave

- U-WAVE fit

- U-WAVE Bluetooth

- Câbles de connexion U-WAVE-T

-

Multiplexeurs & Interfaces

- Retour Multiplexeurs & Interfaces Multiplexeurs & Interfaces

- Interface Digimatic-USB / Interface clavier

- Multiplexeur DMT-3T / FS2 USB

- Multiplexeur DMX-1 USB

- Multiplexeur DMX-2 S

- Multiplexeur DMX-2 USB

- Multiplexeur DMX-3 USB

- Multiplexeur MUX-10F

- Multiplexeur DMX-8/2

- Multiplexeur DMX-16 / DMX-16C

- Multiplexeur DMX-0-1 USB / DMX-3-2 USB

-

Timerbox, boîtier de transfert de données, boîtier de commutation

- Retour Timerbox, boîtier de transfert de données, boîtier de commutation Timerbox, boîtier de transfert de données, boîtier de commutation

- Timerbox

- Boîtier de commutation Digimatic

-

Logiciel

- Retour Logiciel Logiciel

-

Logiciels MMT

- Retour Logiciels MMT Logiciels MMT

- MiCAT Planner

- MCOSMOS

- MAFIS-Express

- MSURF

-

Logiciels Vision

- Retour Logiciels Vision Logiciels Vision

- QVPAK

- QSPAK

- QIPAK

-

Logiciels pour produits de forme

- Retour Logiciels pour produits de forme Logiciels pour produits de forme

- Formtracepak

- Roundpak

- Logiciels pour testeur de dureté

- Logiciel pour Linear Gage

-

Logiciel d'analyses statistiques SPC

- Retour Logiciel d'analyses statistiques SPC Logiciel d'analyses statistiques SPC

- Measurlink 10

- USB-ITPAK

- Tomographie

- Industrie

-

Services

- Retour Services

- Services

-

Formation métrologie

- Retour Formation métrologie

- Formation métrologie

- Service après-vente

- Étalonnage

- Services sur site

-

Application et programmation

- Retour Application et programmation

- Application et programmation

- Démonstrations de produits

- Assistance informatique

- Siège Mitutoyo Japon

- Qualité

-

Éducation

- Retour Éducation

- Éducation

- Packs éducatifs

- E-Learning

-

Nous / Recrutement

- Retour Nous / Recrutement

- Nous / Recrutement

-

Découvrez Mitutoyo

- Retour Découvrez Mitutoyo

- Découvrez Mitutoyo

- Nom & philosophie

- Société Mitutoyo

- Mitutoyo France

- Mitutoyo en Europe

-

Mitutoyo 90e anniversaire

- Retour Mitutoyo 90e anniversaire

- Mitutoyo 90e anniversaire

-

Histoire de Mitutoyo

- Retour Histoire de Mitutoyo

- Histoire de Mitutoyo

- Certifications & Accreditations

- Légitimité des produits (contrefaçon)

- Recrutement

- Développement Durable

-

Actualités

- Retour Actualités

- Actualités

-

Événements

- Retour Événements

- Événements

- Articles de presse

- Téléchargements

Il arrive un moment où les équipements d’inspection plus anciens arrivent à un stade où leurs performances menacent de créer un goulot d’étranglement dans la production. C'est la situation obtenue avec un système de mesure de vision vieux de 10 ans chez Johnson Matthey Fuel Cells (JMFC) dans l'usine de fabrication de composants de pile à combustible à Swindon. L’ installation a été construite pour donner à l'entreprise une position de leader en tant que producteur d'assemblages d'électrodes à membrane aux demandes de qualité très exigeantes des clients des piles à combustible.

JMFC voit un avenir avec les systèmes de vision Mitutoyo

La mesure de certaines pièces récemment développées prenait jusqu'à 20 minutes, ce qui devenait inacceptable compte tenu du coût et de l'impact prévu sur les futurs calendriers de production. Une partie du problème résidait dans le fait que la mesure devait être effectuée manuellement et la direction a déterminé que cette machine devait être remplacée par une solution plus efficace, dotée de préférence d'une capacité CNC sans surveillance. «Nous recherchions un équipement capable d'effectuer ces opérations de mesure beaucoup plus rapidement», explique Jamie McBrien, ingénieur mécanique chez JMFC. « Le défi est que nos pièces peuvent être très difficiles à mesurer en raison de la nature des matériaux utilisés. Après une recherche approfondie du marché, une machine de la série QV, machine de mesure de vision CNC de Mitutoyo a été identifié comme étant un équipement approprié pour améliorer nos processus JMFC.

Un QV Apex 606 Pro a été recommandé par Darren Chambers, spécialiste vision chez Mitutoyo, comme étant le modèle le plus approprié. Il a ensuite été acquis avec le progiciel MeasurLink de Mitutoyo pour gérer la collecte, le stockage et l'analyse des données, y compris le contrôle statistique des processus (SPC). ). Ce modèle particulier a été choisi pour des fonctionnalités améliorant la productivité telles qu'une fonction de mise au point automatique laser qui permet une mise au point à grande vitesse, ce qui le rend optimal pour la mesure de hauteur très rapide, et une vitesse d'entraînement maximale élevée pour réduire considérablement le temps de cycle lors de l'exécution de programmes impliquant de longs cycles.

En fonctionnement, il a été constaté que cette machine réduisait le temps de mesure de 20 minutes à 2 minutes pour un composant particulier. Avec un rythme typique de 50 pièces par semaine, cela a permis, en gros, une économie de main d'œuvre de 15 heures par semaine. L’intention est maintenant de commencer à utiliser le système pour d’autres pièces afin d’obtenir une réduction similaire du temps de cycle. « L'installation de QV Apex s'est très bien déroulée et nous avons reçu beaucoup de soutien et de conseils de Darren (Spécialiste Mitutoyo) qui a effectué plusieurs visites sur notre site pour nous aider. C'est un très bon équipement, très interactif et facile à utiliser », a observé Jamie.

La capacité SPC du logiciel MeasurLink a vraiment prouvé sa valeur pour aider à garder les processus sous contrôle en permettant la collecte de données en temps réel et le suivi des résultats pour permettre pratiquement toutes les activités SPC souhaitées. Matthew Parker, responsable Mitutoyo SPC, qui a conseillé sur l'installation et l'utilisation, déclare : « Les entreprises qui utilisent le SPC constatent qu'il devient la base du contrôle des processus de fabrication et se demandent souvent ce qu'elles ont fait sans lui. La capacité de savoir qu’un processus est définitivement sous contrôle et ainsi de pouvoir prédire son comportement pendant des heures, des jours et même des semaines à l’avance est extrêmement libératrice pour le personnel de contrôle qualité.

Jamie a fait écho à ces remarques et a ajouté : « MeasurLink nous permet de répondre aux exigences des clients et de surveiller en direct les données au fur et à mesure que nous les collectons depuis la machine. Cela nous permet de suivre facilement les tendances et toute variation du produit. Il est très simple à configurer pour une utilisation avec le logiciel de contrôle QVPak et de nouveaux programmes pièce peuvent être générés facilement en quelques minutes. Il possède une interface très claire et facile à utiliser qui peut être personnalisée pour afficher exactement les informations dont vous avez besoin. Il fournit une aide visuelle claire aux opérateurs lorsqu'ils mesurent les composants. Pouvoir rassembler des données pour une pièce provenant de plusieurs équipements de mesure différents est un gros avantage et permet un bien meilleur stockage des données. L’avantage supplémentaire que le programme peut utiliser directement des modèles CAO est également très utile et permet à notre équipe de conception de gagner beaucoup de temps.

L'avenir s'annonce prometteur pour JMFC et Mitutoyo est très heureux d'être associé à un tel succès car, comme le dit Jamie : « On s'attend à ce qu'à mesure que nous nous développons, davantage de systèmes vision Mitutoyo soient nécessaires pour faire face à la demande, car la production est en toute confiance. devrait augmenter jusqu’à 10 fois le volume actuel dans les prochaines années.