Un contrôle de haute précision pour les prothèses

Avec l’essor de la production de prothèses dans le domaine médical, les besoins d’un contrôle efficient des pièces vont crescendo et de pair avec la hausse des exigences en matière de qualité, et selon leur complexité. Cette situation est bien illustrée dans cet article extrait du Pocketbook d’Orthomaterials et réalisé par Mitutoyo, un spécialiste mondial de la métrologie dimensionnelle.

Les prothèses, de plus en plus présentes dans la chirurgie moderne, permettent de compenser et de régler des handicaps qui s’apparentent dans la plupart des cas a de la mécanique osseuse. Si on les retrouve dans de très nombreuses applications (hanches, genoux, épaules, tibias, colonnes vertébrales, rachis, dents…) avec des formes et dans des matières très différentes, elles possèdent néanmoins une caractéristique commune, à savoir la précision de leur fabrication. En effet, l’implantation dans le corps humain est une opération lourde qui ne laisse place à aucune imprécision, laquelle génèrerait alors un dysfonctionnement, de la douleur ou un risque d’usure prématurée.

Tout au long de leur processus de fabrication, les caractéristiques de matière et de dimension sont contrôlées de façon très précise afin d’assurer la réalisation d’un produit fini exempt de défaut et dont la traçabilité est assurée. Les prothèses étant produites en série, il est indispensable de doter les ateliers de production d’équipements de mesure et de contrôle pour pouvoir contrôler l’ensemble des caractéristiques physiques sur 100 % des pièces produites.

Les moyens de mesure dimensionnelle

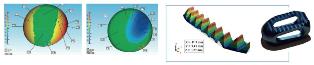

L’outil de mesure dimensionnel le plus universel est la machine de mesure tridimensionnelle (MMT), laquelle a la possibilité de mesurer des formes 3D simples ou complexes avec une grande précision (de l’ordre du micromètre). Par exemple, ce niveau de performance est requis pour la mesure des têtes et manchons destines à assurer la précision d’ajustement garantissant le fonctionnement des prothèses articulaires. Il en est de même pour la mesure de pièces de formes non géométriques telles les tiges d’implants. Les machines tridimensionnelles peuvent embarquer différentes technologies de prise de points (palpage) regroupées en deux grandes familles : la mesure par contact (palpeur à bille) ou sans contact (laser, vidéo, interférométrique…). Le mode de mesure dans ces deux cas peut être réalisé en point à point ou en scanning continu. Les données de mesure ainsi collectées sont traitées par des algorithmes permettant de calculer des formes géométriques caractérisées par un nominal et des tolérances ou alors avec un nuage de points pouvant être compare à un nuage théorique. Les différences peuvent s’afficher sous forme de graphiques qui indiquent, visuellement, les écarts entre la pièce fabriquée et le modèle.

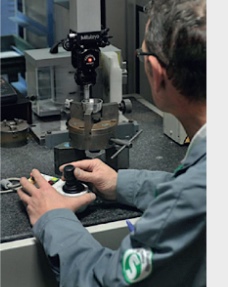

Autre moyen de mesure : les équipements de mesure par analyse d’image utilisent principalement un capteur vidéo couple a des optiques de grossissements multiples et des éclairages associes permettant de mesurer des éléments difficilement palpables avec d’autres méthodes. Cette technologie est notamment utilisée pour le contrôle des butées, des fixations et des cages de vis qui constituent des éléments majeurs en termes d’usure des implants. Les machines par analyse d’image permettent entre autres de faire de l’acquisition topographique. Celle-ci permet l’étude de la numérisation 3D de la surface. Par exemple, l’analyse de cage pour le placement d’une vis.

Caractérisation des surfaces

La mesure de la dureté est un élément primordial dans la caractérisation des surfaces. L’état de surface est un élément de cotation d’une pièce indiquant la fonction, la rugosité, la géométrie et l’aspect des surfaces usinées. Il s’agit d’une caractéristique prépondérante pour la qualité des liaisons entre deux éléments mécaniques en mouvement relatif. Par exemple, la durée de vie des prothèses de hanche est fortement liée aux caractéristiques des surfaces qui composent l’articulation. On la mesure avec un rugosimètre qui met en œuvre un détecteur équipe d’une pointe diamant avec un rayon de courbure de quelques microns (généralement 2 μm). La rugosité concerne les défauts micro-géométriques de la surface. La mesure d’état de surface surfacique est généralement réalisée à l’aide de technologies sans contact de type interférométrique ou confocale.

Caractérisation des matériaux

La surface d’appui est un facteur déterminant en ce qui concerne la durée de vie des prothèses articulaires. Les testeurs de dureté permettent de contrôler la résistance des différents éléments. Combinée a la mesure d’état de surface, elle permet de caractériser l’abrasion de contact.

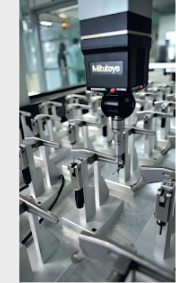

La mesure de dureté est réalisée selon des normes internationales et est mise en œuvre par la pénétration d’un inventeur de forme définie sous une charge et selon un cycle précis. La dimension de l’empreinte ainsi laissée permet de déterminer la valeur de la dureté. Par exemple, chez Lisi Medical Orthopedics, on utilise une machine tridimensionnelle dans le procédé de fabrication de tiges fémorales (8 000 par mois) : des barres de titane sont tronçonnées a la longueur et amenées a une cellule robotisée pour le laminage en trois fois et le cambrage ensuite. Les pièces sont alors chauffées pour être frappées dans une presse de 1 700 tonnes placée sur un sol antivibratoire afin de préserver les autres machines de l’usine, notamment les appareils de mesure situes en bord d’atelier. Enfin, usinées puis polies, ces pièces qui suivent un cahier des charges drastique sont confiées a la salle de contrôle 3D micrométrique et contrôlées grâce a des machines de mesure tridimensionnelle Crysta-Apex S 9206.

Ces machines de contrôle dimensionnel possèdent une valeur de travail XYZ de 900 x 2 000 x 600 mm associée a une vitesse d’avance maximale de 519 mm/s et une accélération maximale de 2 309 mm/s². Elles sont entièrement automatisées et assurent le contrôle d’un lot de 48 pièces via le logiciel Cosmos, en un seul programme, le tout avec une précision de 1,9 μm dans le cas présent. Installées en un quart d’heure sur le système de posage conçu en interne par le service outillages de Lisi Médical, les 48 pièces reconnues par code-barre font chacune l’objet de 500 points de contrôle qui seront compiles dans une vue graphique pour une visualisation immédiate des éventuels défauts. Ces résultats entreront dans les 22 pages du rapport qui accompagnera chaque prothèse chez son destinataire. Sept heures suffisent pour achever le contrôle d’un lot complet. L’opérateur valide ensuite la conformité de chaque pièce ou décide de la faire retoucher par l’un des opérateurs de polissage.

Chez Lisi Ortho, d’autres postes de contrôle sont disséminés dans l’entreprise auprès de diverses chaines de fabrication, ainsi que dans le laboratoire Qualite. Ainsi, sont installées une Crysta Apex C 544 en salle climatisée pour les contrôles de « cupules acétabulaires » usinées en scanning par contact avec comparaison de forme, ainsi qu’une Euro Apex C A544 pour la mesure 3D en libre-service destinée aux opérations d’autocontrôle des operateurs de divers postes de fabrication.

* Cet article – « Technologies de mesure » a été extrait du Pocketbook d’Orthomaterials Matériaux et procédés pour l’orthopédie, chapitre 4 « Procédés pour l’orthopédie ». Pour le consulter dans sa version intégrale, consulter le site www.orthomaterials.com